Трудногорючие смолы и гелькоуты «ДУГАЛАК»

Применение в производстве современных композитных материалов для общественного транспорта

В настоящее время полимерные композитные материалы (ПКМ) широко применяются при производстве различных видов общественного транспорта. Это наземный и водный транспорт: трамваи, троллейбусы, автобусы, железнодорожный транспорт, а также прогулочные катера, спасательные шлюпки на кораблях и буровых платформах, катамараны,

водные велосипеды и яхты. Это объекты транспортной инфраструктуры: мосты как пешеходные, так и для авто- и ж/д транспорта, лестничные марши, перила, ограждения, мачты освещения.

Данные ПКМ имеют ряд очевидных преимуществ по сравнению с традиционным материалом — металлом. Это коррозионная стойкость, более низкий вес, высокие прочностные характеристики, быстрота изготовления изделий со сложной геометрией, широкие возможности по применению интегрированных решений, долгий срок эксплуатации.

Пожарная опасность и пределы огнестойкости по ГОСТ P 56206-2014 — одни из важнейших параметров ПКМ для общественного транспорта, которые необходимо учитывать при их подборе.

Своевременно реагируя на потребности рынка в специальном сырье для трудногорючих ПКМ, компания «ДУГАЛАК» активно занимается разработкой и внедрением таких исходных материалов — трудногорючих полиэфирных и винилэфирных смол и гелькоутов. При их разработке необходимо учитывать множество факторов, связанных не только со свойствами самих смол и гелькоутов, но и со способами их переработки.

На российском рынке в данное время присутствуют как российские смолы и гелькоуты для трудногорючих ПКМ, так и импортные. Большинство видов этих материалов представляют собой смесевые составы: обычные полиэфирные смолы различной природы плюс сыпучие наполнители–антипирены и галогенсодержащие синергисты. Чтобы обеспечить

необходимый уровень трудногорючести, в эти составы, как правило, вводится очень большое количество сыпучих антипиренов. Что влечет за собой увеличение вязкости, ухудшение пропитки, сложность гомогенизации состава перед применением после долгого периода хранения или транспортировки.

Таким образом решается (далеко не всегда успешно) вопрос о конкурентной цене при требуемой пожаростойкости. Однако область применения данных материалов ограничивается практически одним способом производства — ручным ламинированием, самым низким по производительности, качеству изготовления и максимально высокому расходу смолы. Для инфузии (включая технологию Flex Molding) и РТМ (RTM) высокое наполнение антипиренами делает практически невозможным либо сильно ограничивает применение таких смесевых составов. В данном случае одно из решений — это применение полиэфирных и винилэфирных смол, которые изначально имеют антипирены в своем составе в результате синтеза, кроме тех, что могут быть введены в состав дополнительно. Трудногорючие характеристики таких смол зачастую выше, чем простых смесевых составов, а область применения гораздо шире.

Для сокращения времени от лабораторных изысканий до определения трудногорючих характеристик материалов и, соответственно, внедрения в производство в прошлом году было принято решение о строительстве отдельной испытательной пожарной лаборатории в структуре компании «ДУГАЛАК». В этом году строительство завершено.

Пожарная лаборатория оснащена новым современным оборудованием согласно ГОСТ P 56206-2014 для определения следующих характеристик: горючесть, дымовыделение, токсичность, кислородный индекс, распространение пламени, воспламеняемость.

Данная лаборатория позволит не только оперативно отвечать на новые запросы рынка, но и помогать партнерам компании в оптимизации производственных процессов и оценке качества получаемых трудногорючих ПКМ. Характеристики пожарной опасности ПКМ зависят не только от полимерной составляющей, но и от армирования (его вида, количества, соотношения смола/стекловолокно), а также от условий и системы отверждения.

В связи с этим любое изменение в этой многокомпонентной системе будет напрямую влиять на трудногорючесть композита. С помощью пожарной лаборатории «ДУГАЛАК» партнеру-производителю ПКМ будет быстрее, точнее, более обоснованно экономически принимать решение о корректировке производственного процесса для получения лучшего результата по пожаростойкости выпускаемой продукции.

Компания «ДУГАЛАК» предлагает производителям композитной отрасли трудногорючие материалы для различных технологий производства: ручное ламинирование, Flex Molding, инфузия, RTM. Для ручного ламинирования деталей и комплектующих для всех видов транспортных средств и объектов инфраструктуры подойдут следующие марки смол:

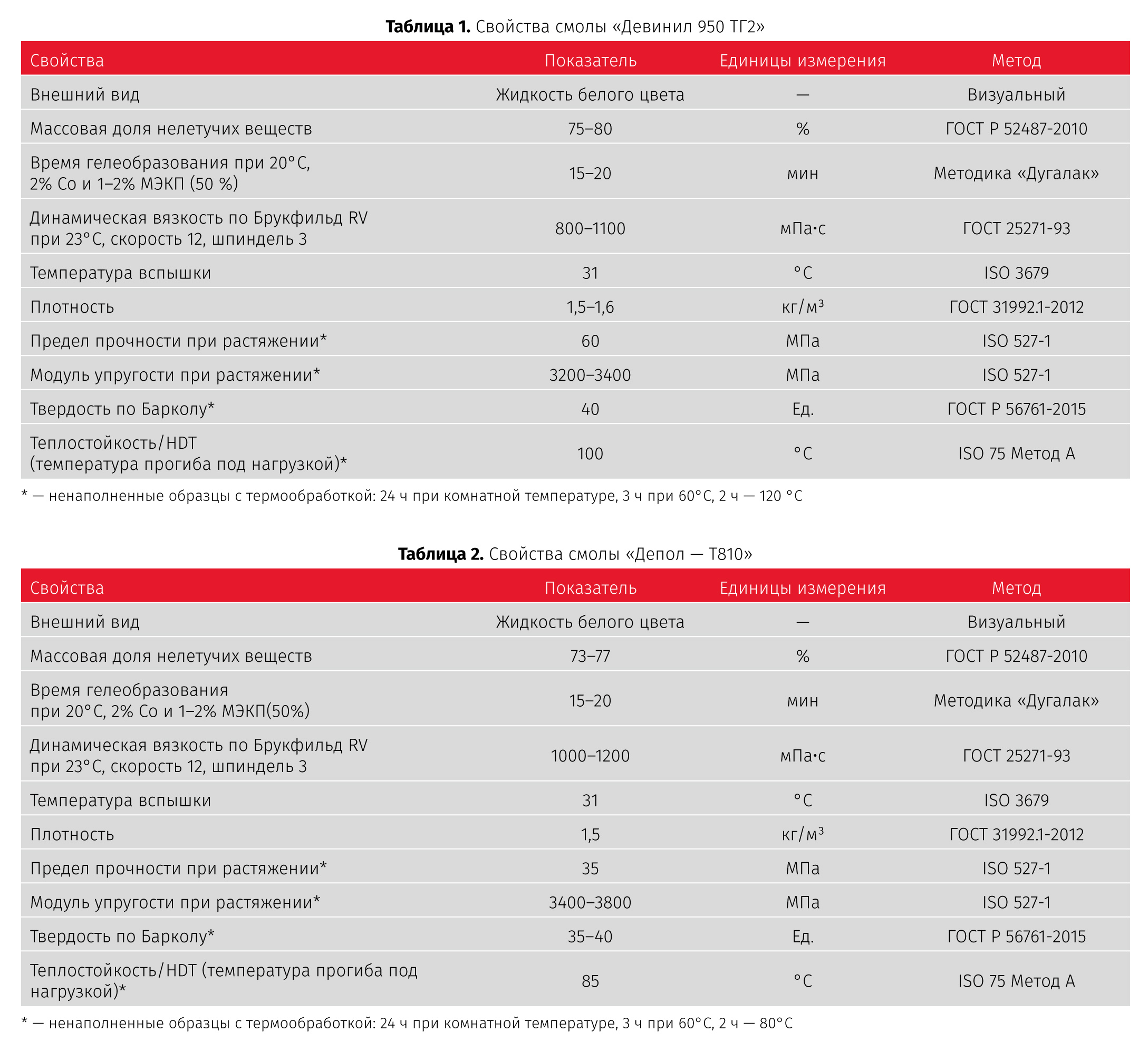

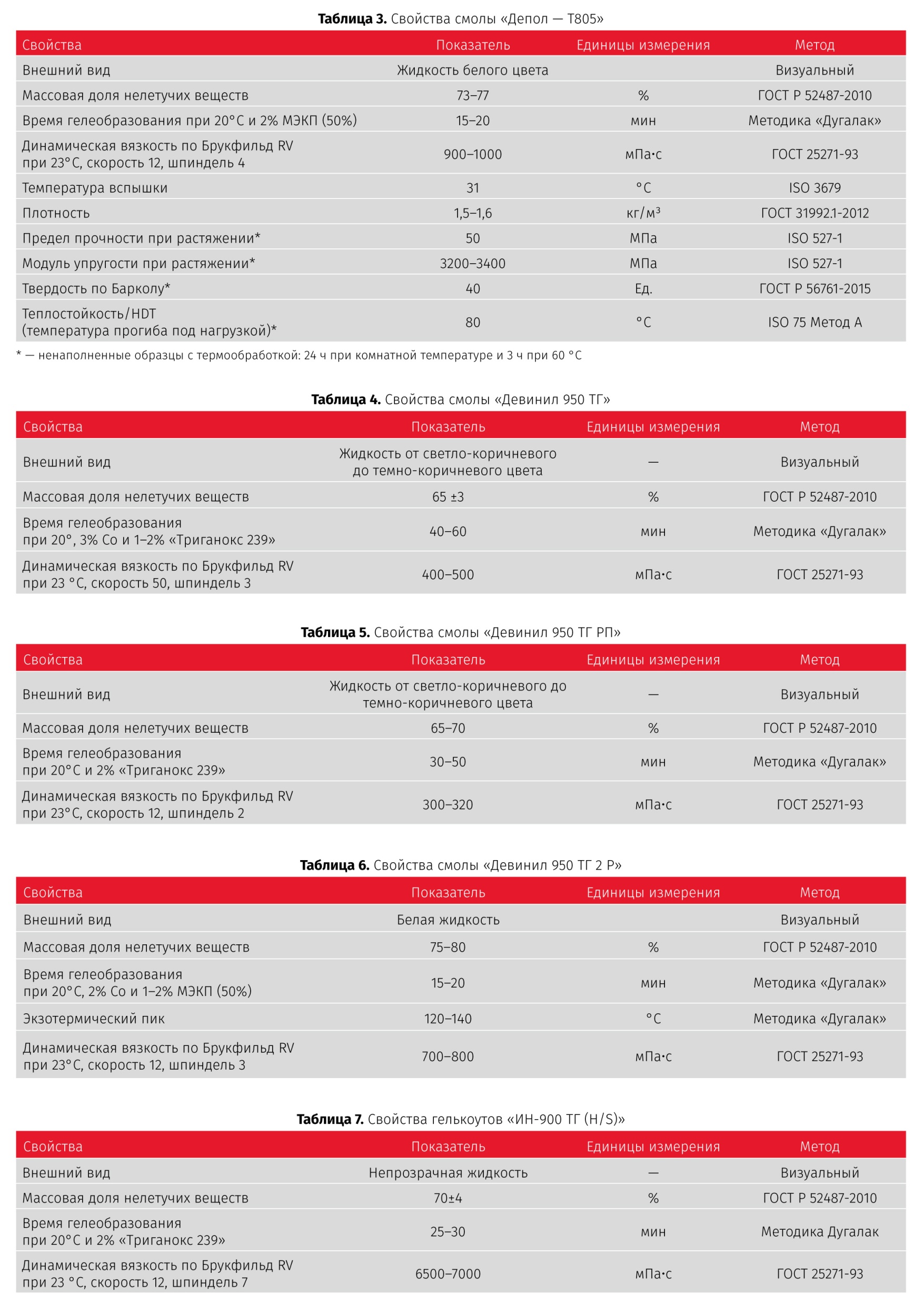

- «Девинил 950 ТГ2» — наполненная тиксотропная бромированная трудногорючая смола, свойства которой представлены в таблице 1. Стеклопластик на её основе является трудногорючим по ГОСТ 12.1.044-89 п. 4.3

- «Депол — Т810» — наполненная тиксотропная смола на базе хлорэндиковой кислоты, свойства которой представлены в таблице 2. Стеклопластик на её основе является трудногорючим по ГОСТ 12.1.044-89 п. 4.3.

- «Депол — Т805» — наполненная тиксотропная трудногорючая ортофталевая смола, свойства которой представлены в таблице 3.

Для производства изделий судостроительного назначения с помощью технологии инфузии целесообразно применять бромированную винилэфирную смолу «Девинил 950 ТГ» (свойства представлены в таблице 4). Данная смола имеет сертификат Морского Регистра.

Для изготовления элементов и деталей для автомобильного и железнодорожного транспорта с помощью инфузии отлично подходит бромированная винилэфирная смола «Девинил 950 ТГ РП» (свойства смолы представлены в таблице 5).

Для производства деталей и комплектующих для всех видов транспортных средств и объектов инфраструктуры по технологиям RTM и Flex Molding в компании «ДУГАЛАК» рекомендуют использовать наполненную бромированную винилэфирную смолу «Девинил 950 ТГ 2 Р» (свойства смолы представлены в таблице 6).

Также компания предлагает производителям трудногорючие гелькоуты «ИН-900 ТГ (H/S)» (свойства представлены в таблице 7) в цветовой гамме по предварительному согласованию по каталогу RAL.

Все представленные материалы активно используются партнерами компании — крупнейшими российскими производителями трудногорючих ПКМ. Работая со смолами и гелькоутами компании «ДУГАЛАК», они уверенно проходят необходимую сертификацию на соответствие требованиям ГОСТ P 56206-2014.

Предприятие «ДУГАЛАК» является клиентоориентированной компанией. Она организует постоянное консультационное сопровождение своей продукции, начиная от решения самых простых вопросов по выбору и применению материалов до технического аудита компаний-партнеров. Тем самым обеспечивает применение своих материалов максимально удобным и эффективным для потребителя способом.

В настоящее время компания «ДУГАЛАК» взаимодействует не только с российскими потребителями. Она проводит большую работу по выводу своей продукции для производства трудногорючих ПКМ на рынок Европейского союза (ЕС), реагируя тем самым на повышенный спрос в ЕС на новые материалы в связи с ужесточением требований по пожарной безопасности в сфере железнодорожного транспорта.

Учитывая недавнюю унификацию требований стран Европейского союза по пожарной безопасности в сфере железнодорожного транспорта, трудногорючие материалы «ДУГАЛАК» проходят сертификацию в этом году в аттестованной лаборатории во Франции на соответствие требованиям EN-45545-2.

Получение данного сертификата позволит российским производителям трудногорючих полимерных композитов и изделий из них участвовать как в реализации различных проектов в сфере железнодорожного транспорта в Европе, так и в европейских проектах по локализации производства в России.

Источник: Научно-популярный журнал "Композитный мир" #4 (91) 2020